Boyutu 1 mm’nin altındaki partiküllere toz denir. Genel olarak metal esaslı oldukları gibi seremik ve polimer esaslıda olabilirler ve aynı zamanda bileşik halde de olabilirler.

Tozların yüzey alanı / hacim oranının çok yüksek olması karakteristik özelliklerindendir. Tozlar sadece küresel şekillerde değildir. Köşeli, damla, yumru, silindirik, düzensiz, levhasal, poligonal, dentritik şekillerde de olabilir.

Tozların kombinasyonlarının istenilen şekilde ayarlandığı üretim yöntemidir. Saf metallerin ve alaşımların toz haline getirilmesinden çeşitli makine parçalarının belirli yöntemlerle üretilmesini kapsar.

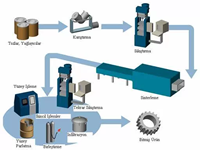

Toz Metalurjisini 6 aşamada inceleyebiliriz.

1-)Tozların üretimi

Bu aşamada çeşitli alaşımlar veya saf malzemeler mekanik, elektrolitik, kimyasal ve atomizasyon yöntemleriyle toz haline getirilir. Bu yöntemlerinde kendi başlıkları altında çeşitli işlem farklılıkları vardır. Bu da doğal olarak toz elde etme yöntemlerinin çok çeşitli yolları olduğunu gösterir.

2-)Harmanlama ve Karıştırma

Harmanlama: Aynı kompozisyona sahip tozların karıştırılması işlemidir.

Karıştırma: Farklı kompozisyondaki tozların veya element halindeki tozların karıştırılması işlemidir.

Elde edilen tozlar çeşitli yöntemlerle karıştırılarak homojen bir yapı elde etmeye çalışılır.

3-)Presleme

Tozların bir kalıp içerisinde sıkıştırılarak istenilen şekle sokulması işlemidir. Bu işlem sonrasında tozlar istenilen mukavemete ulaşmış olur. Presleme sıcak veya soğuk gibi çeşitli yöntemlerle uygulanabilir.

4-)Sinterleme

Prenlenmiş parçaları oluşturan tozlar arasında koherant (uyumlu, bitişik) yapılar oluşturmak amacıyla koruyucu atmosfer veya vakum altında ve malzemenin ergime sıcaklığı altında gerçekleştirilen ısıl işlemdir. Bu işlem presleme sonrası oluşan mikro boşlukları gidermek için uygulanır. Bir diğer amacı da kompaktın fiziksel özelliklerini geliştirmektir.

5-)Üretim aşamaları

Bu aşamada isteğe bağlı olarak malzemenin üretimi sonrası malzemenin durumuna göre tekrar işleme tabi tutulabilir.Bunlar tekrar presleme ve tekrar sinterleme bu aşamada yapılabilir. Bu işlemler uygun görülürse bu aşamada uygulanır.

6-)Bitirme işlemleri

Malzemeyi kullanıma hazırlamak için kullanılan son aşamasıdır.

Bu aşamada ısıl işlem, talaşlı imalat, temizleme, markalama ve paketleme

gibi işlemler gösterilebilir.

Tozların yüzey alanı / hacim oranının çok yüksek olması karakteristik özelliklerindendir. Tozlar sadece küresel şekillerde değildir. Köşeli, damla, yumru, silindirik, düzensiz, levhasal, poligonal, dentritik şekillerde de olabilir.

Tozların kombinasyonlarının istenilen şekilde ayarlandığı üretim yöntemidir. Saf metallerin ve alaşımların toz haline getirilmesinden çeşitli makine parçalarının belirli yöntemlerle üretilmesini kapsar.

Toz Metalurjisini 6 aşamada inceleyebiliriz.

1-)Tozların üretimi

Bu aşamada çeşitli alaşımlar veya saf malzemeler mekanik, elektrolitik, kimyasal ve atomizasyon yöntemleriyle toz haline getirilir. Bu yöntemlerinde kendi başlıkları altında çeşitli işlem farklılıkları vardır. Bu da doğal olarak toz elde etme yöntemlerinin çok çeşitli yolları olduğunu gösterir.

2-)Harmanlama ve Karıştırma

Harmanlama: Aynı kompozisyona sahip tozların karıştırılması işlemidir.

Karıştırma: Farklı kompozisyondaki tozların veya element halindeki tozların karıştırılması işlemidir.

Elde edilen tozlar çeşitli yöntemlerle karıştırılarak homojen bir yapı elde etmeye çalışılır.

3-)Presleme

Tozların bir kalıp içerisinde sıkıştırılarak istenilen şekle sokulması işlemidir. Bu işlem sonrasında tozlar istenilen mukavemete ulaşmış olur. Presleme sıcak veya soğuk gibi çeşitli yöntemlerle uygulanabilir.

4-)Sinterleme

Prenlenmiş parçaları oluşturan tozlar arasında koherant (uyumlu, bitişik) yapılar oluşturmak amacıyla koruyucu atmosfer veya vakum altında ve malzemenin ergime sıcaklığı altında gerçekleştirilen ısıl işlemdir. Bu işlem presleme sonrası oluşan mikro boşlukları gidermek için uygulanır. Bir diğer amacı da kompaktın fiziksel özelliklerini geliştirmektir.

5-)Üretim aşamaları

Bu aşamada isteğe bağlı olarak malzemenin üretimi sonrası malzemenin durumuna göre tekrar işleme tabi tutulabilir.Bunlar tekrar presleme ve tekrar sinterleme bu aşamada yapılabilir. Bu işlemler uygun görülürse bu aşamada uygulanır.

6-)Bitirme işlemleri

Malzemeyi kullanıma hazırlamak için kullanılan son aşamasıdır.

Bu aşamada ısıl işlem, talaşlı imalat, temizleme, markalama ve paketleme

gibi işlemler gösterilebilir.

İLETİŞİME GEÇİN

Detaylı bilgi almak için iletişime geçiniz.

Adres: Yiğitler Mah. Otosansit Sanayi Sitesi 15. Blok No:86 YILDIRIM/BURSA

0224 341 75 90

0224 341 24 63

info@uludagtozmetal.com